Ersholm

Skriver om allt som intresserar mig, mina tankar och funderingar.

-

Läste tidigare här i veckan ett inlägg om ISO-standard som larmgräns, hur man ska tolka grafen mm. Detta är en praxis som går att använda men det är inte att rekommendera av flera olika anledningar. En anledning är att ISO är generella och inte maskinspecifika, en ny maskin kan ha ett annat beteende än en äldre. I vissa fall har den nya maskinen till och med högre nivåer än den äldre för att med tiden gå ner i nivå och givetvis finns det motsatta förhållandet. Varje maskin har oftast ett unikt beteende som behöver analyseras individuellt.

Det finns också risk för en falsk trygghet med ISO IOM att gränserna ofta är för breda för att upptäcka tidigare förändringar, det kan också ge falsklarm utan att det för den skull är något fel på maskinen.

Det ska läggas bakom örat att ISO är satt främst av maskintillverkarna och att ha en låg gränsnivå ställer högre krav på tillverkningen, vilket i det flesta fall leder till en hög gränsnivå för ISO.

För tillståndsövervakning och förebyggande underhåll är inviduella trend- och spektrumanalys överlägset för ett effektivt underhåll.

-

Hittade denna smått fantastiska video om hur en LLM som ChatGPT fungerar, denna är en del i en serie och jag rekommenderar att se allihopa. Ger en bra förståelse till vad som händer när vi ställer en fråga till en LLM.

-

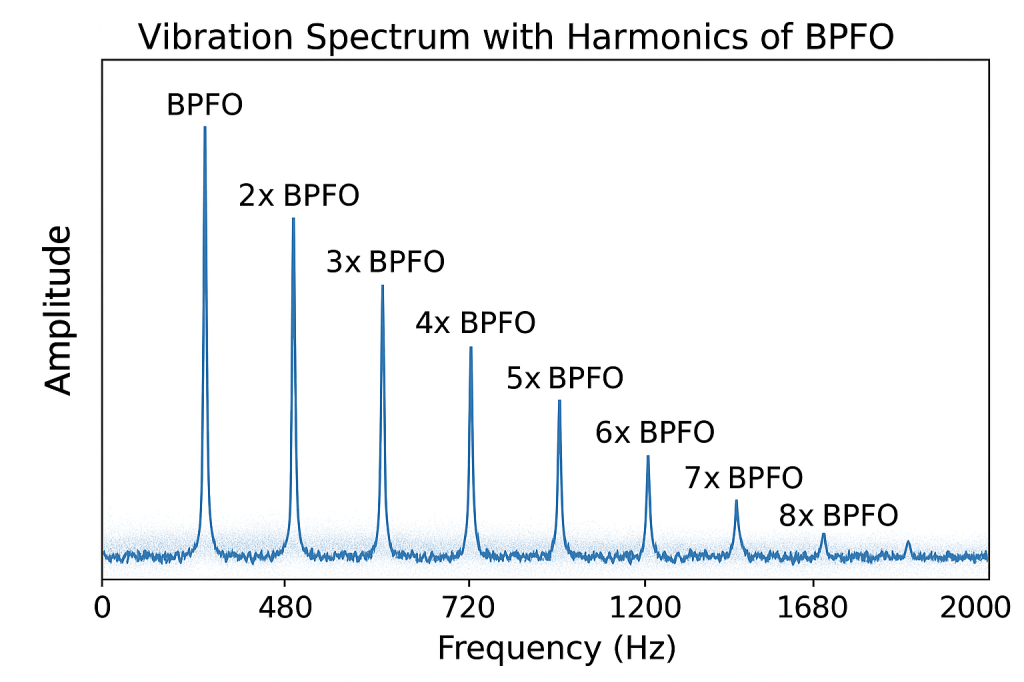

Exempel bild på övertoner i ett frekvensspektra. Övertoner (även kallat harmoniska frekvenser) i spektrum kommer från en periodisk våg, med det menas en sinusvåg som ex. kan vara avhuggen i toppen. Även komplexa signaler ger samma effekt och beror på att FFT algoritmen har svårt att omvandla komplexa signaler. Detta är alltså en matematisk produkt som egentligen inte finns i ”verkligheten”, däremot så används fenomenet för att identifiera skador på bland annat lager och är en del i att bedöma hur långt gånget en skada har fortlöpt.

-

Accelerationsgivare är standardgivaren inom vibraitonsövervakning, både för online- och ronderingsmätningar. Det finns flera olika typer av accelerationsgivare och den vanligaste typen är en integrerad elektronisk piezoelektrisk (IEPR, kallas även IPC men det är varumärkeskyddat).

Inuti givaren finns ett piezoelektriskt material (kristall) som belastas med en massa, när höljet rör sig håller tröghetskraften massan stilla och kristallen trycks ihop och ger en signal från givaren [1]. Accelerationsgivare behöver strömförsörjas externt, oftast från datainsamlaren.

En fördel med att använda accelerationsgivare är att värden kan integreras till hastighet och förskjutning med hög precision utan att skapa brus, vilket sker vid derivering. Nackdelen är att integrering under 1 Hz kan skapa skidbackar pga våra matematiska regler.

Accelerationsgivare har ofta en lång livstid och behöver kalibreras ungefär vart 5:e år, vilket är markant bättre än både förskjutningsgivare och hastighetsgivare. Standardaccelerationsgivaren är på 100 mV/g där det finns andra känsligheter för olika applikationer ex. en applikation mer lågt varval (under 60 rpm) kan en givare p 500 mV/g rekommenderas, medans om det är en maskin som skakar mycket så går det att använda en givare på 10 mV/g [2].

Fördelar sammanfattat:

- Stort frekvensomfång (0,1 – 30 000 Hz)

- Brett temperaturområde (upp till 125 C)

- Robusta och finns i en mängd specialversioner.

- Stabila och håller sin kalibrering under lång tid.

- Går att integrera mätvärden till hastighet och förskjutning med hög precision

Nackdelar

- Svarar inte ner till 0 Hz

- Temperaturbegränsningar pga inbyggd förstärkare.

- Problem vid integrering till andra enheter under 1 Hz.

Referenser

- W. R. Brook, Rotating Machinery Reliability for Technicians and Engineers. South Norwalk, Connecticut, USA: Industrial Press, 2023.

- J. Sylvester, Enhancing System Reliability Through Vibration Technology. Great Britan: The Seasoned Analyst, 2020.

-

Fantastisk video om teorin runt DFT, även fast jag inte läst om DFT på över 10 år så hängde jag med på det mesta!

-

Läste [1] som studerat olika fallstudier om processen att implantera Lean Manufacturing (LM) och författarna beskriver processen som lång och att den kräver målmedvetenhet. Organisationer/företag fokuserar oftast bara på några få delar av processen som ex. Cellular manufacturing, pull system mm. för att få deras produktionssystem att bli bättre.

I verkligheten är det en långsiktig satsning som om det ska lyckas behöver fokus vara på att eliminera krångliga moment som bristande riktning och planering. Vidare behövs att alla element av LM implementeras i rätt sekvenser och med en plan. Artikeln [1] ger förslag på en guide för att kunna implementera ett LM-system i sekvenser som ger goda chanser att lyckas med implementering även övertid.

I artikeln som kort beskriver olika delar av LM fanns även ett citat som jag verkligen fastnade för,

Berger et al. [31] suggested that the Standard Work is the basic tool for continuous improvement.

Där ”Standard Work” menas med den säkraste och effektivaste arbetssättet för att utföra ett arbete, på kortast möjliga tid med minsta möjliga resurser, så som tid, material och maskiner.

För att kunna börja med LM gäller det att börja någonstans och början är Standard Work.

Referenser

- R. Sundar, A. N. Balaji, and R. M. S. Kumar, “A Review on Lean Manufacturing Implementation Techniques,” Procedia Engineering, vol. 97, no. 1, pp. 1875–1885, 2014, doi: https://doi.org/10.1016/j.proeng.2014.12.341.

-

Väldigt intressant video om hur FFT kom till och lite kort vad den används till.

-

Fast fourier transform (FFT) är den dominerande metoden för att omvandla en tidssignal (även kallat råsignal) till ett spektra inom vibrationsanalys. I en artikel från 2020 [1] testar en forskargrupp på LTU att behandla data från verkliga haverier (2 st) som gått igenom en envelope-process med en 3 stegs descrete walvet transform (DWT) och welvet packet transform (WPT) där dom jämför dessa mot varandra och standard processen FFT. Förklaring av alla 3 får bli ett eget inlägg senare.

Resultatet blir att FFT och DWT är relativt lika varandra, däremot så har WPT mindre brus vilket ger att skadan i ett av fallen syns 4a dagar tidigare jämfört mot FFT och DWT. WPT ökar tydligare i trend, nästan dubbelt upp mot övriga. Detta för att det blir lättare att larmsätta och med det i förlängningen träna upp en modell för maskininlärning för att övervaka.

Baksidan på medaljen är att WPT är en mer komplex process än FFT och det leder till att beräkningen tar 6200 gånger längre att göra för WPT (5,62 s) mot FFT (0,92 ms).

Det ska också nämnas att 1 av 2 fall kunde varken WPT, DWT eller FFT hitta några tecken på inkommande haveri, forskargruppen misstänker att det hade att göra med att givaren var placerad för långt ifrån felande lager.

Ska bli spännande att följa om WPT tekniken blir mer vanlig i framtiden och om det är den tekniken som behövs för att kunna använda maskininlärning på ett mer pålitligt sätt än idag.

Referenser

- Strömbergsson D, Marklund P, Berglund K, Larsson P-E. ”Bearing monitoring in the wind turbine drivetrain – A comparative study of the FFT and wavelet transforms.” Wind Energy. 2020;23:1381–1393. https://doi.org/10.1002/we.2491

-

För att kunna göra bra analyser behövs bra data att analysera. För att få in bra data behövs rätt inställningar, så att vi kan hitta störfrekvenserna (ex. lagerfrekvenser) för maskinen i både spektra, trend och tidssignal. Får vi in dålig data så blir också analysen sämre. Skräp in, skräp ut.

För att säkerställa att alla störfrekvenser finns med i ett spektra använd följande minimum krav enligt [1]:

- Använd upplösning som tydliggör den lägsta störfrekvensen ex. FTF och den högsta störfrekvensen ex. GMF.

- Inkludera minst 3,25 övertoner på GMF och minst 6,25 övertoner på BPFI i spektra.

- Använd minst en mätning för att fånga upp lagerskador (PeakVue, Envelope etc.)

ISO-standard säger 10-1000 Hz i normal fall för vibrationsövervakning, däremot om du övervakar en växellåda kan du behöva över 1000 Hz för att få in 3,25 GMF eller 6,25 BPFI och om du övervakar en trumma på en transportör kan det behövas gå under 10 Hz för att se den lägsta störfrekvensen. Axelsrotationsfrekvens ska alltid vara synligt i spektra och ska inte klippas bort, däremot kan det vara nödvändigt att klippa bort FTF för att undvika ”skidbacke” i spektra.

Hur många axelvarv behövs i en mätning för att det ska bedömas som tillräckligt? Enligt [1] så rekommenderas 10 rotationer på axeln under en mätning, helst 12 rotationer. Av min erfarenhet att döma så är det alldeles för lite, jag rekommenderar ett minimum på 20 rotationer, vilket är i linje med vad [2]-[3] rekommenderar. Helst dubbelt upp mot minimum, fler axelvarv är bättre för mätningen i normal fall. Vill du följa lagerskador behöver du många rotationer, säg att du har en skada på kulan i ett lager. Då är det inte säkert att den hinner slå i ytter- eller innerringen med bara 10 rotationer.

Vidare enligt [1] så bör upplösningen ha 33% i skillnad mellan defektfrekvenserna som ska följas. Vilken kan vara en rimlig regel. Däremot så rekommenderas att ha så hög upplösning som möjligt, baksidan med hög upplösning är att mättiden blir längre. Detta gör att man behöver tänka sig för när man analyserar långsamtgående maskiner (under 100 rpm). Att höja upplösningen på en elmotor med ex. 1500 rpm från 1600 linjer till 6400 linjer ökar mättiden från ca 1,6 till 6,4 sekunder/mätning vilket kan vara värt väntan. Medan att göra samma sak på en trumma till en transportör kan öka mättiden från 25 till 100 sekunder/mätning, vilket kan förlänga en mätrond betydligt.

För övrigt rekommenderas att inte använda medelvärden, detta går emot vad som sägs av bland annat Mobius Institute och andra mer tongivande analytiker inom condition monitoring. Anledningen är ex. om vi tar en kula som har en skada i ett lager, inom att den inte per automatik slår i ytter- eller innerringen så finns en risk att denna typ av skada smetas ut av medelvärdesbildningen.

Referenser

- J. Sylvester, Enhancing System Reliability Through Vibration Technology. Great Britan: The Seasoned Analyst, 2020.

- S. Morris, Monitoring slow rotating equipment with vibration analysis? SKF Pulp & Paper Practices, nr 19, Dec, 2016. [Online] Tillgänglig: cdn.skfmediahub.skf.com/api/public/0901d196805b0942/pdf_preview_medium/0901d196805b0942_pdf_preview_medium.pdf#page=2.71 Hämtad: 2025-05-05

- D. Strömbergsson, Improving detection and diagnosis of bearing failures in wind turbine drivetrains, Division of Machine Elements, Luleå Tekniska Universitet, Luleå, Sverige, 2020. [Online] Tillgänglig: https://ltu.diva-portal.org/smash/get/diva2:1439962/FULLTEXT02.pdf